Die Kunst, Werkstoffe maßzuschneidern

In der Elektroindustrie werden Kunststoffe mit komplexen Eigenschaften benötigt. Experten von Siemens Corporate Technology entwickeln neue Werkstoffmischungen mit spezifischer Charakteristik.

Jeder kommt täglich mit ihnen in Berührung: Kunststoffe. Ob Zahnbürste, Kugelschreiber oder Smartphone: An Plastik – oder, wie der Experte sagt, synthetischen Polymeren – führt kein Weg vorbei. Viele dieser alltäglichen Kunststoffe haben einfache Eigenschaften: geringes Gewicht, Dehnbarkeit oder Härte. Weitaus komplexere Eigenschaften aber brauchen Kunststoffe in der Industrie, speziell in der Elektrotechnik. Dort müssen sie elektrisch isolierend, wärme- oder stromleitend, magnetisch, transparent oder auch in besonderem Maße temperaturbeständig sein.

Deshalb entwickelt Siemens Corporate Technology (CT) innovative Rezepturen, die den Kunststoffen neue Eigenschaften verleihen. So ist es beispielsweise für die Effizienzsteigerung in rotierenden elektrischen Maschinen entscheidend, Kunststoffe in ihrer elektrischen Leitfähigkeit einstellen zu können.

Generatoren kompakter bauen

Deutlich wird dies am Beispiel des Isolationssystems von Generatoren. Die Siemens-Forscher entwickeln hierfür sogenannte feldsteuernde Systeme wie den Enden- und Außenglimmschutz (EGS, AGS). Sie setzen auf neuartige Werkstoffe, um eine effizientere Steuerung des elektrischen Feldes zu erreichen. Diese bestehen überwiegend aus gezielt dotiertem Zinnoxid oder Siliziumcarbid und werden in eine polymere Matrix, bestehend aus Harz, verschiedenen Additiven, Härter, Katalysator und Lösungsmitteln eingebettet. Die Zusammensetzung bestimmt dabei die elektrische Leitfähigkeit sowie die feldsteuernde Wirkung des neuen Verbundwerkstoffes. Dank der Neuentwicklung kann die Länge des EGS um ein Drittel reduziert und die Lebensdauer des AGS vervielfacht werden. Konkret heißt das: Ein großer Generator kann bei gleicher Leistung kompakter gebaut werden, wodurch Kupfer und Isolationsmaterialien eingespart werden.

Das Compoundieren, also das Verbinden unterschiedlicher Materialien, bietet aber noch mehr Möglichkeiten. Abhängig von Material, Größe, Form und Anzahl der Partikel, die in das Basis-Polymer hineingemischt werden, lassen sich die elektrischen Eigenschaften und die Verarbeitbarkeit der Vergussmassen gezielt einstellen. So können die Siemens-Forscher Werkstoffe mit definierten Eigenschaften entwickeln, beispielsweise auch für die Isolierung von Motoren oder Transformatoren. Eine Steigerung der Leistungsdichte – also kleinere Bauformen oder höhere Leistungen bei konstantem Bauvolumen und reduzierten Kosten – wird möglich.

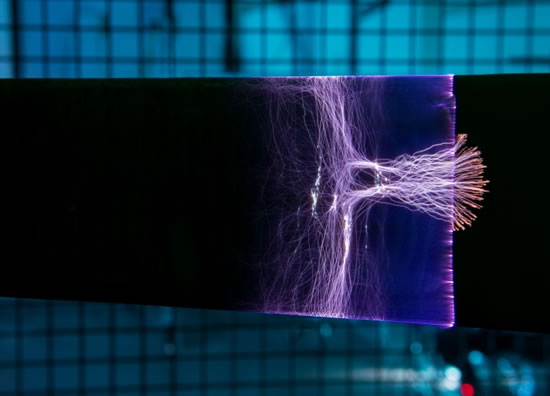

Bevor die neuen Werkstoffe in die Fertigung gehen, werden sie im Hochspannungslabor in Erlangen umfassend getestet. Transformatoren jagen die Spannung auf 70.000 Volt hoch und schicken den Strom durch die beschichteten Generatorstäbe. Nur so können die Entwickler die entscheidende Frage beantworten: Wie lange halten die Stäbe diese extreme Belastung aus und was bedeutet dies für die Lebensdauer im alltäglichen Betrieb?

Die Verbindung verschiedener Werkstoffe

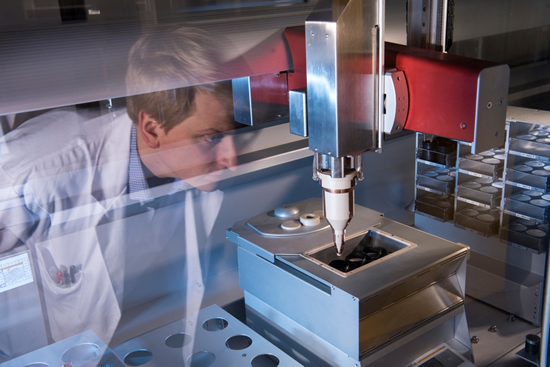

Nicht nur die inhaltliche Zusammensetzung einzelner Werkstoffe und deren Eigenschaften sind für die CT-Forscher von Interesse. Auch der Frage, wie die diversen Stoffe miteinander verbunden werden, gehen sie nach. Mit dem Spark Plasma Sintering-Verfahren haben die Experten das Problem gelöst, aus verschiedenen Pulvern porenfreie, hoch belastbare Bauteile zu pressen. Sie leiten elektrischen Strom durch den Pulverrohling, der sich erhitzt. Bei einer Stromstärke von 3.000 Ampere und einer Spannung von vier Volt entstehen hohe Temperaturen. Damit werden gezielt Grenzflächen, also diejenigen Stellen, an denen sich die Pulverteilchen berühren, erhitzt. Die Folge: eine wesentlich schnellere Aufheizung und damit eine drastische Verkürzung der Prozesszeit. Die Ausgangsstoffe des Endprodukts sind schließlich fast so fest verbunden, als wären sie ein homogenes Material.

Schicht für Schicht

Hohe Temperaturen spielen ebenfalls bei der Methode der Additiven Fertigung von Bauteilen aus Metall – auch 3D-Druck genannt – eine zentrale Rolle. Diese Technik könnte in den nächsten Jahren die Prozesse des industriellen Maschinenbaus revolutionieren. So wird beispielsweise Pulver einer Nickellegierung mit Hilfe eines Lasers auf Schmelztemperatur gebracht, um die feinen Partikel fest miteinander zu verschmelzen. Schicht für Schicht wird so eine dreidimensionale Struktur aufgebaut.

Die Vorteile: Komplexe Werkstücke, die bislang nicht oder nur in aufwändiger Bearbeitung aus mehreren Einzelteilen gefertigt werden konnten, lassen sich nun direkt aus dem 3D-CAD-Volumenmodell herstellen. Vorzeigebeispiel hierfür sind die filigranen Kühlkanäle im Inneren von Turbinenschaufeln, die deren Kühlung optimieren. Siemens hat erstmals Gasturbinenschaufeln, die vollständig additiv gefertigt wurden, bei voller Leistung in einer Gasturbine getestet. Ebenfalls Anwendung findet das Verfahren bei der Reparatur von Brennerspitzen für Gasturbinen. Die Folge: Bestimmte Wartungsprozesse werden auf ein Zehntel der bislang üblichen Zeit verkürzt und die Kosten dadurch um rund 30 Prozent reduziert. Auch individuelle Ersatzteile lassen sich per 3D-Druck schneller, dezentral und kostengünstiger fertigen.

Beim 3D-Druck wird deutlich, wie untrennbar Werkstoff und Fertigungsprozess miteinander verzahnt sind. So sind hochwertige Materialien mit komplexen Eigenschaften stets die Ausgangsbasis für einzelne Komponenten. Produkteigenschaften wie Festigkeit und Geometrie aber entstehen erst im 3D-Druckprozess. Hoch entwickelte Simulationsverfahren, die auf physikalischen Modellen beruhen, ermöglichen es, die Fabrikationsprozesse virtuell vorwegzunehmen, zu optimieren und Fehler bereits vor dem Druckbeginn zu eliminieren. So lassen sich Werkstoffe, Gestalt des Bauteils und Prozessparameter optimal aufeinander abstimmen, noch bevor die Fertigungsanlagen in Gang gesetzt werden. Nur dann entstehen aus hochwertigen Pulverwerkstoffen auch maßgenaue Bauteile, die frei von Verzug sind, minimale Eigenspannungen aufweisen und die erforderlichen Festigkeitswerte erreichen.

Kontakt:

Sebastian Webel

Redaktion

Siemens AG

sebastian.webel@siemens.com

Originalartikel im Internet:

https://www.siemens.com/innovation/de/home/pictures-of-the-future/forschung-und-management/materialforschung-und-rohstoffe-massgeschneiderte-werkstoffe.html

Pictures of the Future

https://www.siemens.com/innovation/de/home/pictures-of-the-future.html

Ähnliche Pressemitteilungen im idw