Wie verbessert man die Nahtqualität lasergeschweißter Textilien?

In einem Gemeinschaftsprojekt mit dem ITA der RWTH Aachen haben Hohenstein Wissenschaftler untersucht, wie sich die Nahtqualität von lasergeschweißten Textilien durch unterschiedliche Nahtgeometrien verbessern lässt. Das Vorhaben liefert darüber hinaus wichtige Erkenntnisse und praktische Hilfestellungen für einen wirtschaftlichen Einsatz der innovativen Technologie bei der Konfektion von Bekleidung und technischen Textilien.

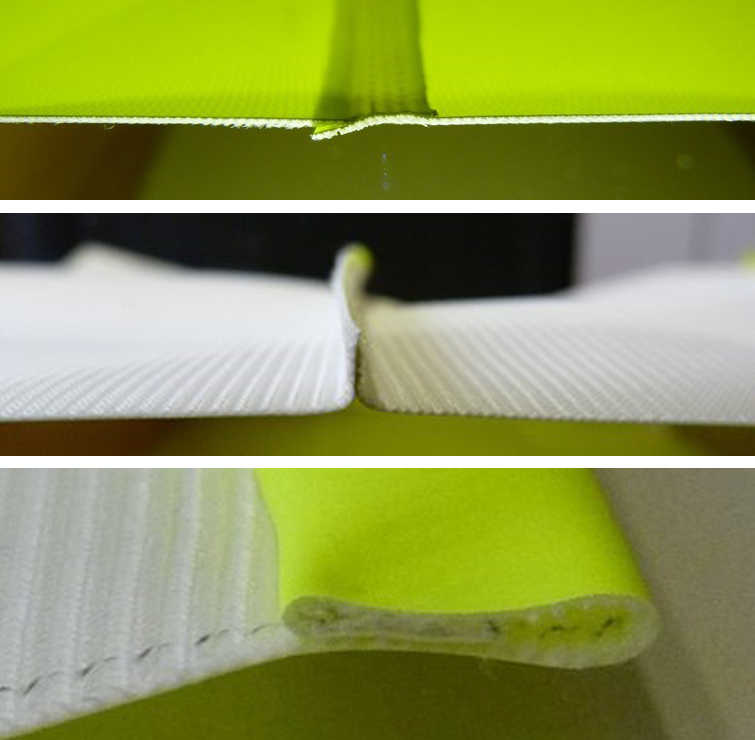

BÖNNIGHEIM (hm) Das Laserschweißen von Textilien bietet der Industrie trotz hoher Investitionskosten für die Anschaffung entsprechender Geräte und notwendige Sicherheitsvorkehrungen spezielle Vorteile. Im Vergleich zu anderen Schweißverfahren erfolgt das Laserschweißen berührungslos und somit materialschonend. Gleichzeitig ermöglichen Laser ein besonders effizientes Fügen bzw. Verschmelzen thermoplastischer Materialien wie Polyester und Polyamid sowie eine äußerst präzise Nahtführung, ähnlich wie bei herkömmlichen, garnbasierten Nähten. Das Hohenstein Institut für Textilinnovation gGmbH (HIT) und das Institut für Textiltechnik (ITA) der RWTH Aachen haben vor diesem Hintergrund in einem Gemeinschaftsprojekt (AiF-Nr. 18294 N) erstmals untersucht, wie sich das Potenzial des Laserschweißens für die Textilindustrie durch unterschiedliche Lasernahtgeometrien künftig noch besser nutzen lässt. Denn lasergeschweißte Textilnähte für Bekleidung und technische Textilien verfügen heute noch häufig über eine zu geringe Qualität. Der Grund dafür: Entwicklungen und Forschungsprojekte haben sich bisher auf gerade Schweißnahtformen konzentriert und die Nahtgestaltungsmöglichkeiten mittels Laser außer Acht gelassen. Bekleidungsphysiologische Eigenschaften der Nähte, die den Tragekomfort beeinflussen können, wurden ebenso wenig berücksichtigt, wie die Entwicklung neuartiger Maschinenkonzepte für einen wirtschaftlichen Einsatz der Laserschweißtechnologie in der Konfektion. Diese Lücke hat das Vorhaben nun geschlossen.

Im Fokus der Wissenschaftler in Hohenstein stand, ob und in welcher Form sich die unterschiedlichen, im Rahmen des Projekts entwickelten Nahtformen auf den Tragekomfort auswirken. Obwohl die Nähte insgesamt nur einen kleinen Teil eines Bekleidungsstücks ausmachen, können sie sich dennoch negativ auf die bekleidungsphysiologischen Trageeigenschaften auswirken, wenn sie z.B. den beim Schwitzen erzeugten Wasserdampf nicht ausreichend nach außen durchlassen. Die Untersuchungen haben diesbezüglich zwei wichtige Erkenntnisse gebracht: Für den Komfort maßgebliche Parameter wie die Atmungsaktivität und die sensorischen Eigenschaften werden durch die erprobten Nahtgeometrien beim Laserschweißen nur geringfügig verändert. Es hat sich sogar gezeigt, dass die lasergeschweißten Nähte beim Wasserdampfdurchgangswiderstand bessere Werte aufweisen, als beispielsweise ultraschallgeschweißte oder genähte und getapte Nähte. Zudem fanden die Hohenstein Experten heraus, dass sich die für textile Materialien üblicherweise verwendeten Messmethoden wie das „Hautmodell“ auch für die Beurteilung der Nähte heranziehen lassen.

In einem weiteren Arbeitsschritt betrachteten die Hohenstein Wissenschaftler die Gebrauchstauglichkeit der hergestellten Nahtgeometrien. Beim Waschen der Muster ließen sich in Bezug auf die bekleidungsphysiologischen Parameter keine signifikanten Unterschiede zu den ungewaschenen Textilien feststellen. Die Reißfestigkeit der Nähte wurde jedoch durch den Waschprozess vermindert.

Die Erkenntnisse der beiden Projektpartner flossen abschließend in die Herstellung eines Demonstrators ein – eine Wetterschutz- bzw. Outdoor-Jacke, bei der eine Vielzahl unterschiedlicher Nahtformen zum Einsatz kam. Das Potenzial des Laserschweißens zeigte sich vor allem im Bereich Arbeitskleidung, da bekleidungsphysiologische Eigenschaften und die Wasserdichtheit der Nähte hier eine entscheidende Rolle spielen. Die Erkenntnisse aus dem Gemeinschaftsprojekt verdeutlichen, dass sich die Nahteigenschaften lasergeschweißter Textilien durch die gezielte Variation verschiedener Nahtgeometrien verbessern lassen. Die Ergebnisse des Vorhabens stellen außerdem erstmals konkrete Hilfestellung für eine technisch und wirtschaftlich sinnvolle Auslegung von Laserschweißmaschinen zur Verfügung. Beides wichtige Schritte, damit sich das Laserschweißen als Fertigungstechnologie in der Konfektion durchsetzt.

Weitere Informationen:

http://www.hohenstein.de

Ähnliche Pressemitteilungen im idw