Innovative Spritzgussformen aus dem 3D-Drucker

Die Hochschule Offenburg hat jetzt zusammen mit Partnern aus der Industrie das Forschungsprojekt „Entwicklung 3D-gedruckter Multi-Material Spritzgussformeinsätze“ gestartet.

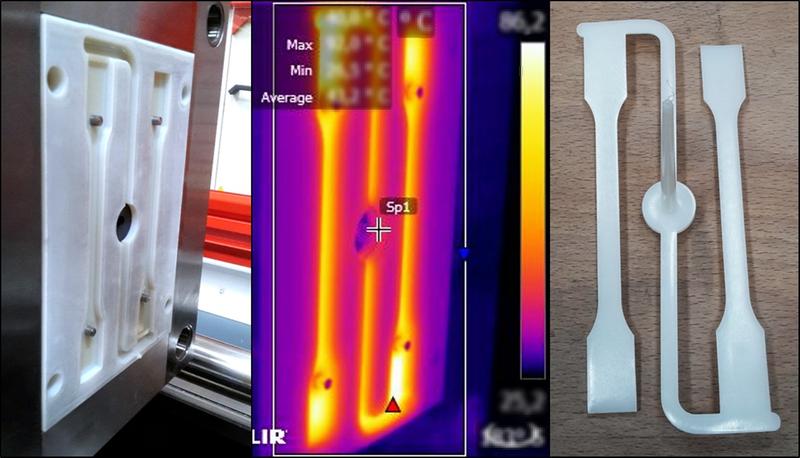

Ein Prototyp eines späteren Serienteils ließ sich bislang nur in einer eigens angefertigten Spritzgussform aus Stahl beziehungsweise Aluminium oder per 3D-Drucker herstellen. Das erste Verfahren ist sehr aufwändig, langwierig und teuer, beim zweiten weichen die Eigenschaften des gedruckten Prototyps teilweise deutlich von denen des gegossenen Teils ab. Ziel des Forschungsprojekts ist es daher nun, eine Methode zu entwickeln und erproben, bei der die Spritzgussform und nicht der Prototyp im 3D-Drucker gefertigt wird.

„Durch dieses sogenannte Additive Tooling lassen sich dann Prototypen erstellen, die in ihren Eigenschaften deutlich näher am späteren Serienteil liegen, als ein Prototyp aus dem 3D-Drucker. Ein deutlicher Mehrwert für Validierungs- und Verifizierungsaufgaben im Entwicklungsprozess“, erklärt Doktorand Steffen Schrock, der das Projekt im Labor Rapid Prototyping an der Fakultät Betriebswirtschaft und Wirtschaftsingenieurwesen leitet. Außerdem kann die Methode bereits früh im Produktentstehungsprozess eingesetzt werden. „Und durch eine frühe Validierung können Kundenanforderungen und -bedürfnisse besser und schneller in die Produktentwicklung integriert werden“, ergänzt Prof. Dr. Stefan Junk, der Leiter des Labors Rapid Prototyping.

Gemeinsam mit dem Forschungspartner Braunform GmbH, einem der weltweit führenden Unternehmen im Bereich Präzisions-Formenbau, werden im Rahmen des Forschungsprojekts nun praktische Versuche durchgeführt, um Prozessparameter und Eigenschaften der additiv hergestellten Formen zu untersuchen. Deren Eigenschaften unterscheiden sich nämlich teils deutlich von denen des konventionell hergestellten Pendants aus Stahl oder Aluminium. Außerdem nehmen die Beteiligten Werkzeug- und Prozesssimulationen vor und ermitteln wirtschaftliche Anwendungsfälle im Spritzgussbereich. Darüber hinaus wollen sie Konstruktionsrichtlinien entwickeln. Bei erfolgreicher Umsetzung ergeben sich weitreichende neue Möglichkeiten für Produktentwickler und Spritzgussanwender.

Gefördert wird das Forschungsprojekt bis Mitte 2022 durch das „Zentrale Innovationsprogramm Mittelstand“ (ZIM) des Bundesministeriums für Wirtschaft und Ener gie. Bei diesem und weiteren Projekten zum „Rapid Tooling für Spritzgusseinsätze“ arbeitet das Labor Rapid Prototyping zudem eng mit der Fakultät Maschinenbau und Verfahrenstechnik und dort mit Prof. Dr. Johannes Vinke als Experte für die Kunststoffherstellung zusammen.

Ähnliche Pressemitteilungen im idw