Studierende entwickeln Unterkünfte für Geflüchtete

Im Masterstudiengang Wirtschaftsingenieurwesen der Holzindustrie an der Technischen Hochschule Ostwestfalen-Lippe (TH OWL) lernen die Studierenden alles rund um die Entwicklung, Konstruktion und Herstellung von Produkten aus Holz und Holzwerkstoffen. Auch die wirtschaftliche Gestaltung spielt dabei eine wichtige Rolle. Im letzten Semester beschäftigten sich die Ingenieurinnen und Ingenieure mit der Produktion von mobilen Flüchtlingsunterkünften und präsentierten ein innovatives Konzept.

Professor Dr.-Ing. Adrian Riegel leitet innerhalb des Studiengangs Wirtschaftsingenieurwesen der Holzindustrie den Masterkurs Automated Complex Installation. Gemeinsam mit seinen Studierenden plant er in seinem Kurs verkettete Produktionsanlagen: „Ich suche immer wieder nach unüblichen Produkten, für die es bislang keine Serienproduktion gibt. Vor dem Hintergrund der zunehmenden Flüchtlingsströme auf der Welt erschien es mir naheliegend, sich mit einer Produktionsanlage für die Unterkünfte von Geflüchteten zu beschäftigen“, erklärt Professor Riegel seine Projektidee.

Die zu konzipierende Anlage sollte zu realistischen Kosten produzieren können, mobil sein und in der Produktion ökologische Aspekte berücksichtigen: So war die Voraussetzung, dass überwiegend nachwachsende Rohstoffe zum Einsatz kommen und das eingesetzte Material wieder- oder weiterverwendet werden kann. Die Wahl fiel darum auf Holz, das zwar nicht völlig uneingeschränkt nachhaltig ist, aber als nachwachsender Rohstoff und CO2-Speicher einige Vorteile mitbringt.

Was braucht eine Flüchtlingsunterkunft?

Zum Start im Wintersemester 2021/2022 befasste sich der Kurs zunächst mit der Wohnsituation und den Bedürfnissen von Geflüchteten. Im Rahmen eines Seminarpapers trug ein Studierender wichtige Informationen zusammen und stellte den Kursteilnehmenden seine Erkenntnisse in einer Präsentation vor. Daraus ergab sich, dass die großen Flüchtlingscamps, die es derzeit beispielsweise in der Türkei oder im Libanon gibt, deutlich länger existieren als ursprünglich geplant, nämlich bis zu fünf Jahre. Die Camps bestehen aus zehn- bis zwanzigtausend Unterkünften. Diese Kapazität sollte auch die zu entwickelnde Produktionsanlage erreichen können.

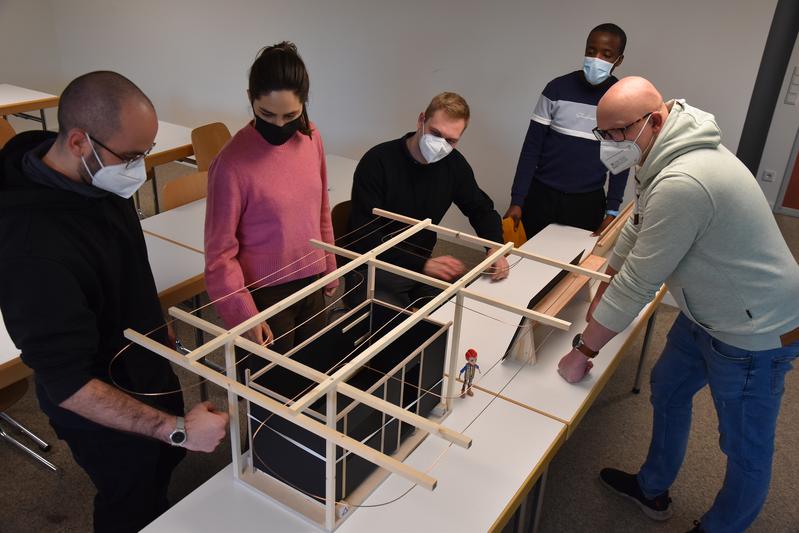

Am Ende der Konzeptionsphase erstellte der Auszubildende der Holztechnik ein Funktionsmodell der Unterkunft im Maßstab 1:10. Darauf aufbauend entwickelten die Studierenden den Fertigungsprozess. Dafür identifizierten sie zunächst die einzelnen Fertigungsschritte, fassten sie zu Gruppen zusammen und entwickelten Lösungen. Ein Knackpunkt war dabei, dass die Produktionsanlage mobil sein sollte, damit die Unterkünfte an Ort und Stelle produziert werden konnten.

Ein ganzheitliches Produktionskonzept

Das Konzept des Kurses sieht nun vor, dass dort, wo ein Camp für Geflüchtete entstehen soll, zunächst eine Betonplatte gegossen wird. Diese müsste etwa fünfzig Meter lang und zwanzig bis dreißig Meter breit sein. Ist die Grundplatte fertig, werden Geräte und Teile angeliefert, um die mobile Produktionsstraße einzurichten. Vor Wind und Wetter schützt ein großes Zelt, das später als Krankenstation oder Versammlungsort im Camp weitergenutzt werden könnte. Auch Teile der LKW, Kräne und Gabelstapler könnten nach dem Aufbau der Unterkünfte im Camp verbleiben und Aufgaben in der Versorgung übernehmen. „Die Produktion vor Ort hat den Vorteil, dass dadurch im Camp eine Wertschöpfung generiert wird. Geflüchtete können geschult und in den Aufbau des Camps integriert werden. Auch wenn nur temporär erhalten sie dadurch immerhin eine entlohnte Beschäftigung“, erklärt Professor Riegel.

Die Unterkünfte, die in der mobilen Produktionsanlage hergestellt werden könnten, haben eine Grundfläche von rund zwölf Quadratmetern und eine Stehhöhe von schätzungsweise 2,3 Metern. Dafür kämen in erster Linie OSB-Vollformatplatten zum Einsatz, aus denen Wände und Böden gefertigt werden. Für die OSB-Platten muss nicht auf besonders guten Holzbestand zurückgegriffen werden, sie können auch aus Laubholz hergestellt werden. Lediglich die Kranzbalken, die für die spätere Befestigung des Wellblechdachs notwendig sind, müssen aus Massivholz sein.

Ein neues Flüchtlingscamp in drei Monaten

Die mobile Produktionsstraße haben die Studierenden von der ersten Abstapelung bis zum Abtransport der fertigen Unterkunft durchdacht. Für einen Zyklus rechnen sie mit einer Dauer von circa 15 Minuten. Das bedeutet, dass die Produktionsanlage im Dreischichtbetrieb in etwa drei Monaten genug Unterkünfte für ein größeres Flüchtlingslager herstellen könnte. Voraussetzung ist, dass genügend OSB-Platten zur Verfügung stünden.

Die Herstellungskosten für eine Flüchtlingsunterkunft lägen schätzungsweise bei 1.700 bis 2.500 Euro, sofern hohe Losgrößen und Automatisierung möglich sind. Zum Vergleich: Baumwollzelte, wie sie aktuell in den Camps verwendet werden, kosten rund 1.700 Euro.

Professor Riegel und seine Studierenden werden an dem Konzept noch weiter planen. Als Nächstes möchten sie einen Trickfilm erstellen, um die Projektidee besser visualisieren und vorstellen zu können.

Ähnliche Pressemitteilungen im idw