Kunststoffmetallisierung – Neue umweltschonende Verfahren für die chemisch Nickel Beschichtung

Im Rahmen eines Forschungsprojektes haben Wissenschaftlerinnen und Wissenschaftler von INNOVENT zwei neue, verbesserte Verfahren für die Kunststoffmetallisierung entwickelt. Die plasmaunterstützten Prozesse ermöglichen eine haftfeste chemische Nickelabscheidung auf einer Vielzahl von Kunststoffen und Kompositwerkstoffen. Darüber hinaus sind auch Gläser oder Keramikoberflächen als Substratmaterialien geeignet. Auf eine chemische Vorbehandlung der Substrate, etwa durch Beizschritte, kann durch die Neuentwicklungen gänzlich verzichtet werden.

Bedarf an neuen technischen Lösungen

Die Metallisierung dielektrischer Oberflächen und dabei insbesondere Kunststoffen ist essenziell für eine Vielzahl von technischen und dekorativen Anwendungen. Beispiele stellen die elektromagnetische Abschirmung von Gehäusen, das Interieur und Exterieur von Automobilen oder Produkte des täglichen Bedarfs dar. Hierbei werden die Vorteile beider Komponenten vereint, Gewichtseinsparungen oder erhöhte Korrosionsbeständigkeit bei Kunststoffen, mit der elektrischen Leitfähigkeit oder Ästhetik / Haptik von Metalloberflächen.

In der galvanischen Kunststoffmetallisierung ist aufgrund steigender Anforderungen an zugelassene Reagenzien (z.B. REACH - Verordnung) ein hoher Marktbedarf an alternativen, umweltschonenden Verfahren gegeben. Für Kunststoffe wie Acrylnitril-Butadien-Styrol (ABS) oder Polyamid (PA) beispielsweise ist nach derzeitigem Stand der Technik ein Beizschritt in Chromschwefelsäure essenziell, um eine gute Schichthaftung zu erreichen. Vor diesem Hintergrund erfolgte die Entwicklung von zwei alternativen Metallisierungsprozessen, die (1) auf einer Vielzahl an dielektrischen Oberflächen (Kunststoffe, Komposite, Glas, Keramik) anwendbar sind und (2) gänzlich auf chemische Beizschritte oder chromhaltige Verbindungen in der Prozesssierung verzichten.

Plasmaunterstützte chemische Metallisierung als umweltschonende Alternative

Der Einsatz physikalischer Plasmen in dem Forschungsprojekt und die Entwicklung entsprechender Verfahrensführungen, ermöglicht die haftfeste Anbindung von chemisch Nickelschichten an verschiedenste Materialien mit glatten bzw. rauen Oberflächentopographien.

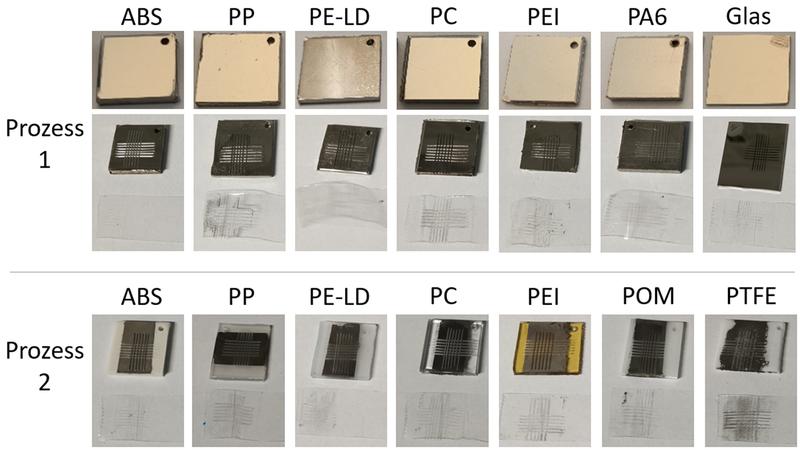

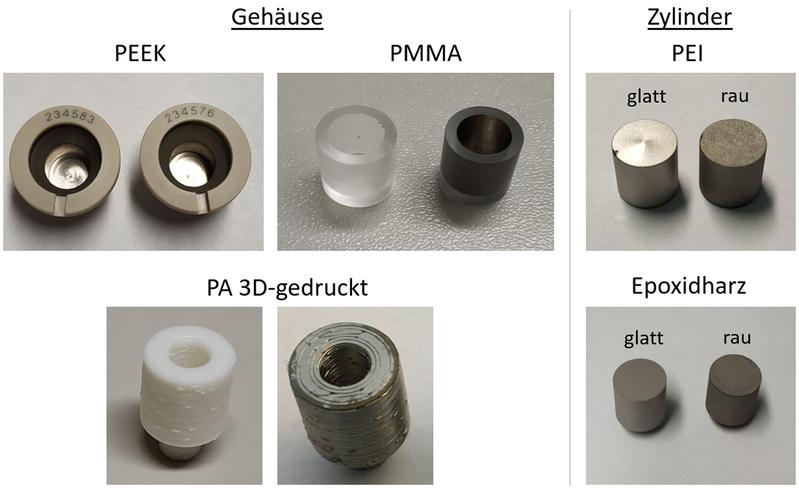

Eine erste Verfahrensführung (Prozess 1) zeichnet sich durch eine an das Grundmaterial angepasste Plasmavorbehandlung aus. Im Ergebnis erfolgen eine Feinaufrauhung der Substratoberfläche und eine gleichmäßige Anbindung von Palladium-Partikeln bei der nasschemischen Aktivierung. An den so konditionierten Oberflächen ist anschließend die chemisch Nickelabscheidung möglich, beispielsweise mit Ni-P-Elektrolyten mit niedrigen oder hohen Phosphorgehalt. Dieser Prozess 1 lässt sich an flachen und 3D-Bauteilgeometrien applizieren.

Bei einer zweiten Verfahrensentwicklung (Prozess 2) steht die Vereinfachung der gesamten Technologiekette im Mittelpunkt, zum Beispiel durch Einsparung von Tauchbädern und Chemikalien sowie durch eine Verringerung der Prozesszeit. Mit Hilfe von Atmosphärendruckplasmen erfolgt hier die Erzeugung und direkte Abscheidung von funktionellen Palladium-Partikeln an der Bauteiloberfläche. Im nächsten Schritt lässt sich nahtlos die chemische Nickelabscheidung im Elektrolytbad anschließen. Abgeschlossen wird der Beschichtungsprozess mit einem finalen Spülschritt in destilliertem Wasser. Auf zusätzliche Reduktionsmittel (Beschleunigerbäder) oder weitere Zwischenspülschritte konnte verzichtet werden. Das Potential dieser Technologie liegt insbesondere bei der Metallisierung von flachen bzw. leicht gekrümmten Oberflächen, rotationssymmetrischen Bauteilen und in der lokalen bzw. selektiven Metallisierung.

Als technische Anwendungsgebiete für beide Prozesse sehen die Entwicklerinnen und Entwickler die Bereiche Metallisierung dielektrischer Bauteile, Erzeugung elektrischer Leitfähigkeit, elektrisch kontaktierbare Oberflächen, elektromagnetische Verträglichkeit (EMV) und elektrostatische Entladung (ESD), sowie dekorative Oberflächen.

Haftungseigenschaften im Vergleich zum Stand der Technik

Die Haftung der chemisch Nickelschichten zum Grundsubstrat wurde mit zwei Testverfahren evaluiert:

• Gitterschnitttests nach DIN EN ISO 2409

• Scherfestigkeitsuntersuchungen

Zusätzliche Belastungen des Verbundes im Klimawechseltest (-40°C bis 80°C) und deren Einfluss auf die Scherfestigkeiten wurden ebenfalls analysiert. Im Ergebnis zeigt sich, dass die Haftwerte für die analysierten Kunststoffe ABS, PA6, PMMA und PEI (Polyetherimid) zwischen 30 – 50 MPa liegen, und somit in einer ähnlichen Größenordnung wie vernickeltes ABS nach Stand der Technik (ca. 50 MPa). Sowohl an glatten Oberflächen als auch an mit Korundstrahlen mechanisch angerauten Substraten oder 3D-gedruckten Bauteilen ist eine gute Anhaftung der chemisch Nickelschichten gegeben! Die Gitterschnitttests (siehe Abbildung 1) bestätigen diese Resultate, mit Gitterschnittkennwert 0 für den Großteil aller getesteten Substratmaterialien.

Auf Basis der erzielten Projektergebnisse und Prototypen wird eine weitere Aufskalierung der Metallisierungsprozesse für die Beschichtung von Kleinserien angestrebt. Das Projekt wurde unter dem Förderkennzeichen ZF4028635VS9 vom Bundesministerium für Wirtschaft und Energie gefördert.

Autor: Oliver Beier, M.Sc.

Über INNOVENT

Die Industrieforschungseinrichtung INNOVENT e.V. analysiert, forscht und entwickelt seit über 25 Jahren in den Bereichen Oberflächentechnik, Primer und chemische Oberflächen, Magnetisch-Optische Systeme, Biomaterialen und Analytik. Das Institut aus Jena beschäftigt etwa 130 Mitarbeiter, leitet verschiedene Netzwerke und führt bundesweit Fachtagungen durch. INNOVENT ist Gründungsmitglied der Deutschen Industrieforschungsgemeinschaft Konrad Zuse.

Wissenschaftlicher Ansprechpartner:

INNOVENT e. V. Technologienentwicklung Jena

Dr. Sebastian Spange / Dr. Sven Gerullis

Prüssingstraße 27B

07745 Jena

E-Mail: SS2@innovent-jena.de / SG@innovent-jena.de

Weitere Informationen:

https://www.innovent-jena.de/projekte/technologieangebote/alle Technologieangebote der Forschungsbereiche von INNOVENT

Ähnliche Pressemitteilungen im idw