Mit mechanischem Textilrecycling gegen Mode-Müllberge

Deutsche Bundesstiftung Umwelt fördert Vorhaben am IKK - Institut für Kunststoff- und Kreislauftechnik der Leibniz Universität Hannover mit rund 160.000 Euro

Gerade mal drei Jahre dauert es im Schnitt, dann landen T-Shirts, Blusen und Pullover in der Kleidersammlung. Rund 113,8 Millionen Tonnen Textilfasern, davon 87,6 Millionen Tonnen chemische Fasern, wurden im Jahr 2022 weltweit laut statistischem Bundesamt produziert. Bislang können verschlissene Textilien allerdings nur schlecht recycelt werden. An diesem Punkt setzt das Projekt TexKreis am IKK - Institut für Kunststoff- und Kreislauftechnik der Leibniz Universität Hannover unter Leitung von Prof. Dr.-Ing. Hans-Josef Endres an. Das Ziel ist es, aus Textil- und Textilverbunden hochwertige und ökologisch nachhaltige Kunststoff-Rezyklate produzieren zu können. Die Deutsche Bundesstiftung Umwelt fördert das Vorhaben mit rund 160.000 Euro.

Angesichts der steigenden Produktion von Kleidung, insbesondere durch Fast Fashion, dem damit verbundenen Ressourcenverbrauch sowie den Abfallmengen möchte das Forschungsteam nachhaltige Lösungen finden, um den Umweltanforderungen, aber auch den verschärften gesetzlichen Vorschriften in verschiedenen Branchen gerecht zu werden. Mechanisches Recycling von Textilien könnte eine nachhaltige Lösung darstellen, da es ermöglicht, große Materialmengen mit minimalem logistischem Aufwand für die Weiternutzung zu verarbeiten. Herausforderungen sind dabei die bislang begrenzten technologischen Möglichkeiten und die häufig mangelnde Qualität der entstehenden Rezyklate.

Um diesen Recyclingprozess zu innovieren, beschäftigt sich das Projekt TexKreis insbesondere mit den Aufbereitungstechnischen Prozessen, sodass aus Textil- und Textilverbunden hochwertige und ökologisch nachhaltige Kunststoff-Rezyklate erzeugt werden können, die für ihren weiteren Einsatz anwendungsspezifisch optimierte Eigenschaften aufweisen.

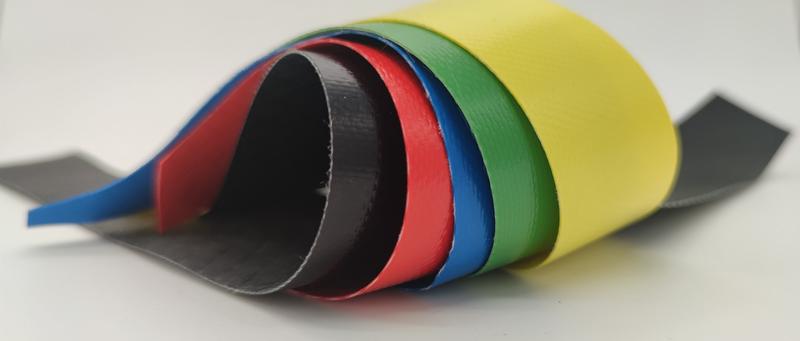

Grundsätzlich zeichnen sich mechanische Recyclingverfahren durch einen deutlich geringeren Energie- und Ressourcenbedarf aus. Das Prinzip ist einfach und gilt auch für andere Materialien, die recycelt werden sollen: Der Kunststoffabfall wird zunächst zerkleinert und aufgereinigt. In einem Extruder wird anschließend das so gewonnene Material mittels hohem Druck und hoher Temperaturen aufgeschmolzen, weiter gereinigt, durch Einarbeitung weiterer Komponenten im Bedarfsfall materialtechnisch additiviert und schließlich zu einer Art Granulat verarbeitet. Dieses Rezyklat – feine Körnchen aus Kunststoff – bildet dann die Basis für neue Bauteile, die an anderer Stelle wiedereingesetzt werden können. Im Zuge dessen werden dazu insbesondere thermoplastische Textilabfälle aus Polyurethan/Polyester (TPU/PES)-Mischgeweben und sortenreinen Polyamid (PA) und PES-Geweben betrachtet, für die eine geeignete wirtschaftlich vertretbare und nachhaltige Recycling-Technologie entwickelt werden soll.

Zusätzlich zum Recycling sollen die Transportwege kurz gehalten werden – das geht am einfachsten, wenn man weiß, welche Stoffe genau recycelt werden sollen, wie diese zusammengesetzt sind, wo diese anfallen und wo im Anschluss Bedarf an diesem Rezyklat besteht. Das IKK kooperiert daher für TexKreis mit Vaude und Gerry Weber. Bei beiden Herstellern ist bekannt, aus welchem Material die Textilien bestehen, was insbesondere bei Verschnitt und Produktionsabfällen eine gute Ausgangslage bietet.

Bei Altkleidern gestaltet sich der Prozess schwieriger, da oftmals viele unterschiedliche, teilweise auch verschmutzte Materialien zusammen entsorgt werden. „Am Institut betrachten wir die häufig aus Kunststofffasern bestehenden Textilien wie Kunststoffe oder Kunststoffgemische, eben so wie es auf dem Bekleidungsetiketten auch drauf steht“, sagt Prof. Dr.-Ing. Hans-Josef Endres, „weshalb auch hier gilt: Je sortenreiner wir die Materialien, in diesem Fall die Textilabfälle von unseren Industriepartnern bekommen, desto hochwertiger können sie recycelt und wiederverwertet werden.“ Aus Textilien könnten so künftig Kunststoffe für die Herstellung neuer Textilfasern oder auch Kunststoffteile für neue Branchen wie Automobil-, Möbel- oder Freizeitindustrie oder der Transporttechnik entstehen.

Das Projekt wird in enger Zusammenarbeit mit Unternehmen aus verschiedenen Branchen wie Barlog Plastics, EREMA, Gross+Froelich und forbo durchgeführt. Der Wissens- und Technologietransfer wird von TecPart - Verband Technische Kunststoff-Produkte und der Allianz Faserbasierte Werkstoffe Baden-Württemberg (AFBW) durchgeführt. Übergeordnetes Ziel ist die Entwicklung effektiver und nachhaltiger Recyclingprozesse, die auch auf andere Inputströme für textile Materialverbünde übertragbar sind.

Hinweis an die Redaktion:

Für weitere Informationen steht Ihnen Prof. Dr.-Ing. Hans-Josef Endres, Leiter des Instituts für Kunststoff- und Kreislauftechnik an der Leibniz Universität, unter Telefon +49 511 762 13302 oder per E-Mail unter endres@ikk.uni-hannover.de gerne zur Verfügung.

Ähnliche Pressemitteilungen im idw