Innovative Pilotlinie für die Vakuum-Beschichtung und thermische Nachbehandlung von flexiblem Ultradünnglas

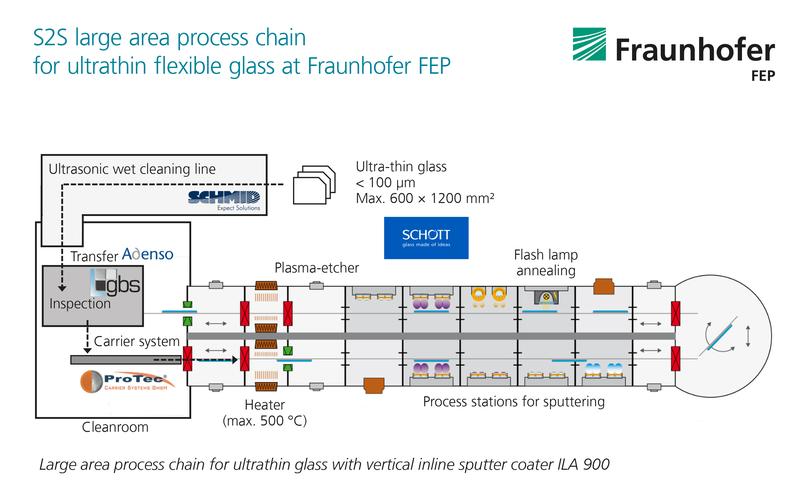

Ultradünnglas bietet großes Potenzial für moderne High-Tech-Anwendungen. Trotz seiner überlegenen Eigenschaften im Vergleich zu Polymerfolien, hat sich der Werkstoff bislang auf dem Massenmarkt noch nicht durchgesetzt. Ein zentrales Hindernis ist seine glastypische Neigung zu Sprödbruch, die Anpassungen entlang der gesamten Prozesskette erfordert. Eine solche Prozesskette steht am Fraunhofer FEP in Dresden ab sofort für Machbarkeitsuntersuchungen bis hin zum Pilotierungs-Maßstab für innovative Fragestellungen von der Reinigung bis zur skalierten in-line Sputterbeschichtung zur Verfügung.

Flexibles Ultradünnglas ist ein innovatives Material, welches die chemische Beständigkeit und Kratzfestigkeit von Glas mit der Flexibilität und Gewichtsreduktion von Kunststoffen kombiniert. Dies liegt primär in der geringen Dicke von ≤ 100 µm begründet. Daher erfordert die Prozessierung von Ultradünnglas ein dediziertes Handling zur Vermeidung von Glasbrüchen in der Produktion. Dies war bisher eine hohe Hürde für den Einzug des innovativen Materials in neue Anwendungen. Innerhalb der vom Bundesministerium für Bildung und Forschung (BMBF) und für Wirtschaft und Klimaschutz (BMWK) geförderten Projekte Glass4Flex und CUSTOM entwickelten die Projektpartner gemeinsam am Fraunhofer-Institut für Elektronenstrahl- und Plasmatechnik FEP eine bisher einzigartige Prozesskette zur in-line Beschichtung von Ultradünnglas und evaluierten geeignete Charakterisierungsmethoden für die Oberflächen- und Kantenfestigkeit des Dünnglases zur weiteren Eigenschaftsoptimierung des Materials durch Blitzlampentempern. Ein Demonstrator eines flexiblen Dünnglases mit optischen Interferenzschichtsystems wird auf der glasstec 2024 in Düsseldorf, vom 22. – 25. Oktober 2024, auf der Sonderfläche der glass technology live in Halle 11, Stand Nr. F27, präsentiert.

Ultradünnglas mit einer Dicke von 100 Mikrometern oder weniger bietet großes Potenzial für moderne High-Tech-Anwendungen. Trotz seiner überlegenen Eigenschaften, wie einer glatten Oberfläche, hoher Transparenz und ausgezeichneten Barriereeigenschaften im Vergleich zu Polymerfolien, hat sich der Werkstoff bislang über faltbare Displays hinaus auf dem Massenmarkt noch nicht durchgesetzt. Ein zentrales Hindernis ist seine glastypische Neigung zu Sprödbruch, die Anpassungen entlang der gesamten Prozesskette erfordert. Eine solche Prozesskette steht am Fraunhofer FEP in Dresden ab sofort für Machbarkeitsuntersuchungen bis hin zum Pilotierungs-Maßstab für innovative Fragestellungen von der Reinigung bis zur skalierten in-line Sputterbeschichtung, von Handling und Transfer bis zur thermischen Nachbehandlung von Dünnglas als Entwicklungs- und Technologieplattform zur Verfügung.

Zur Demonstration der Funktionsfähigkeit der Prozesskette wurden am Fraunhofer FEP zwei Beschichtungssysteme auf großformatigem Dünnglas hergestellt – jeweils sowohl auf 100 µm „dickem“ Dünnglas der Fläche 400 × 400 mm2 und auf 700 µm dickem Dünnglas der Fläche 600 × 1200 mm2: ein Antireflex-Schichtsystem aus 9 Schichten Zirkoniumoxid und Siliziumoxid (ZrO2 / SiO2) und eine transparente leitfähige Indiumzinnoxid-Schicht (ITO) als Beispiel für eine Elektroden-Anwendung.

Die flächig homogene Einstellung der Schichteigenschaften ohne Kantenabschattung gelingt dabei – neben den geeigneten Prozessparametern der in-line Sputterprozesse – vor allem durch die innovative Integration einer flächigen Halterung der Dünngläser mittels mitfahrender elektrostatischer Chucksysteme des Glass4Flex-Partners ProTec Carrier Systems GmbH (siehe Abb. 3). Für beide Anwendungsbeispiele ist es essenziell, die mechanischen Schichtspannungen bereits durch die Sputter-Prozessführung zu minimieren. Für bei Raumtemperatur realisierte ITO-Beschichtung ist es außerdem notwendig, die Leitfähigkeit und Transparenz der Schichten durch thermische Nachbehandlung zu erhöhen. Das Blitzlampentempern (Flash Lamp Annealing – FLA) mittels einer Xenon-Blitzlampe bei Energiedichten von bis zu 50 J/cm2 mit einer Pulsdauer im Millisekunden-Bereich stellt dafür eine energie- und kosteneffiziente Methode im Vergleich zu konventionellem Ofentempern dar.

Festigkeitsprüfung von Ultradünnglas als Schlüssel zum Erfolg

Ein entscheidender Faktor bei all diesen Prozessschritten ist die Festigkeit des Glases, die durch jeden Verarbeitungsschritt – vom Schneiden über die Plasmavorbehandlung zur Verbesserung der Schichthaftung, die Beschichtung oder thermische Nachbehandlung – beeinflusst wird.

Deshalb kommt der Festigkeitsprüfung von flexiblem Dünnglas eine besondere Bedeutung zu. Aktuell gibt es noch keine standardisierten Prüfeinrichtungen und -verfahren für Dünnglas, und genormte Verfahren zum Beispiel aus dem Architekturglasbereich oder der Optik-Anwendung können aufgrund der inhärenten Flexibilität nicht oder nur sehr bedingt angewendet werden.

Im Laufe des Projektes wurde daher am Fraunhofer FEP mehrere mechanische Prüfverfahren angepasst und weiterentwickelt, um beispielsweise die Flächen- oder Kantenfestigkeit sowie Ermüdungseigenschaften von Dünnglas zu charakterisieren. Hierzu kam u. a. ein für Dünnglas angepasstes YUASA-Biegetestgerät der Firma Bayflex Solutions aus dem Portfolio des o. g. Projektes CUSTOM zum Einsatz.

Anwendungsbereiche und zukünftige Entwicklungen

Dr. Kerstin Täschner, Projektleiterin am Fraunhofer FEP gibt einen Ausblick auf die nächsten Schritte der Forschenden: „Interessante Ansätze für zukünftige Anwendungen sowohl des innovativen Dünnglas-Materials als auch der Plasmabeschichtungs- und Nachbehandlungsprozesse auf diesen flexiblen Gläsern verfolgen das Ziel, z. B. eine hohe Kanten- und Oberflächenfestigkeit durch alle Prozessschritte hindurch abzusichern. Auch perspektivisch Festigkeits-erhöhende Fertigungsprozesse stehen in unserem Forschungsfokus. Das kann beispielsweise durch eine geeignete Prozessführung in der Beschichtung und FLA-Nachbehandlung, aber auch mittels geeigneter FLA-Behandlungsansätze zur Steigerung der Oberflächenfestigkeit der Gläser selbst erreicht werden. Für 3 mm dickes Kalk-Natron-Glas haben wir bereits einen sehr vielversprechenden Effekt des Blitzlampentemperns erreicht.“

In künftigen Forschungsprojekten soll nun der Effekt der Härtung auf verschiedene Glasarten und geringere Glasdicken untersucht werden, da gerade im Bereich der geringsten Dicken bereits etablierte Härtungsverfahren wie z. B. chemisch durch Ionenaustausch oder thermisch, nicht den gewünschten Effekt erreichen.

Das Fraunhofer FEP arbeitet deshalb aktiv an der Weiterentwicklung dieser Technologien. Diese Expertise und die Dünnglas-Prozesskette stehen für Industriepartner als Technologie- und Entwicklungsplattform zur Verfügung. Das Spektrum reicht von initialen Machbarkeitsstudien bis hin zu großformatigen Entwicklungen oder Bemusterungen im Pilot-Maßstab.

Weitere Informationen:

https://s.fhg.de/4QbE

Ähnliche Pressemitteilungen im idw