Effizienzsteigerung im Bergbau durch KI und Automatisierung

»Machen statt Zaudern«. So lautet die KI-Strategie, die Prof. Constantin Häfner,

Leiter des Fraunhofer-Instituts für Lasertechnik ILT, auf dem »AKL’24 –

International Laser Technology Congress« in Aachen vorstellte. Die

pragmatische Strategie setzen Fachleute des Instituts im deutsch-kanadischen

Projekt AI-SLAM in die Tat um. Dort entsteht ein KI-Werkzeug zum

automatisierten Laserauftragschweißen von Verschleißteilen für den Bergbau.

AI-SLAM: Fünf Buchstaben stehen für das ehrgeizige deutsch-kanadische Projekt

»Artificial Intelligence Enhancement of Process Sensing for Adaptive Laser Additive

Manufacturing«. Ehrgeizig, weil es mit KI das Laserauftragschweißen (Laser Material

Deposition, LMD) auf ein neues Niveau hebt. Die KI-Software soll in Echtzeit

automatisch Geometrien während des Beschichtens erfassen, Abweichungen der

Prozessparameter regulieren und iterativ den Prozess durch Analyse umfangreicher

Datenmengen verbessern.

Die Idee stammt von Amit Varma, Mitgründer und Geschäftsführer der Braintoy Inc.

aus Calgary in Kanada, der als Zielgruppe primär die kanadische Bergbauindustrie sieht.

Diese steht nämlich vor einem Dilemma: Jährlich gilt es, Millionen von Verschleißteilen

wie Steinbrecherzähne, Bohrkronen oder Reißzähne zu reparieren und neu zu

beschichten. Bewährt hat sich dabei zwar das Laserauftragschweißen, doch dafür

benötigen die Unternehmen sehr erfahrene Maschinenbedienende. Dazu zählt etwa

die Apollo Machine and Welding Ltd. aus Alberta in Kanada, die als typischer

Anwender an dem 2022 gestarteten Projekt teilnimmt. »Für derartige Job-Shops ist es

unmöglich, viele erfahrene Laserbearbeiter einzustellen«, erklärt Varma. »Wir wollen

nun mit KI die Aufgaben des Bedienungspersonals vereinfachen.«

Null-Fehler-Produktion: Jedes Bauteil perfekt Laserbeschichten

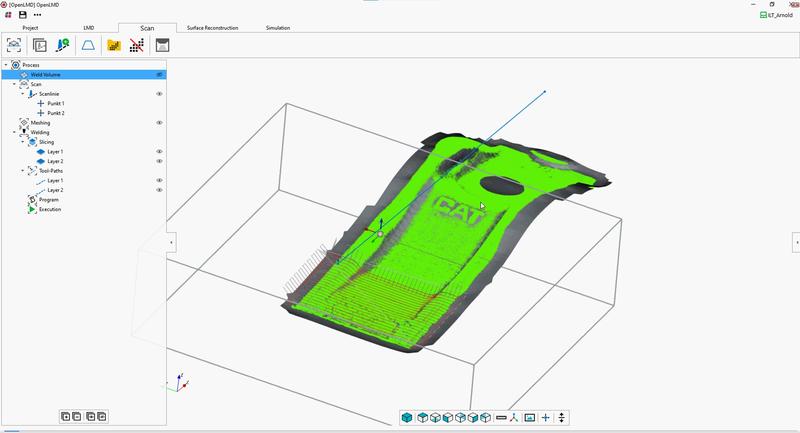

Zum Einsatz kommt als Basissoftware OpenARMS (Open Adaptive Repair and

Manufacturing Software) von der BCT Steuerungs- und DV-Systeme GmbH, Dortmund,

die speziell für die Anpassung der Bearbeitungspfade in Herstellungsprozessen

konzipiert wurde. Sie arbeitet mit der Web-Plattform mIOS von Braintoy, laut Varma

die einzige Technologie weltweit, die jeden Datentyp erfassen und in derselben Pipeline

ausführen kann: »Die KI empfiehlt zunächst die Parameter, die der Maschinenführer einstellen muss. Dann passt sie diese Parameter sekundengenau an, damit die Beschichtung jedes Mal perfekt ausfällt.«

Eine wichtige Rolle spielt in dem Projekt das Fraunhofer ILT, das vorwiegend sein

langjähriges Know-how beim Laserbeschichten mit dem LMD-Verfahren einsetzt.

Projektleiter Max Zimmermann: »Wir qualifizieren die LMD-Prozesse, um sagen zu

können, ob es eine gute oder eine schlechte Beschichtung ist. Die Hauptaufgabe

besteht darin, unser Know-how zu visualisieren und zu digitalisieren.« Dazu lassen die

Forschenden aus Aachen LMD-Prozesse laufen und die Daten in einer Form erfassen,

die eine KI lesen und verarbeiten kann.

Echtzeit-Prozess: Ausschuss mit KI vermeiden

Mit diesen richtig erfassten Daten steht und fällt der Machine Learning-Prozess. Nur mit

ihnen kann AI-SLAM Fehler während der Beschichtung vermeiden: Die KI klassifiziert im

Idealfall alle Fehler in Echtzeit und sagt dem Bedienenden, was zu tun ist. Varma: »Die

Maschine bekommt also ein Gehirn, das erklärt, wie sich Fehler vermeiden lassen!«

Die ersten Modelle sind bereits im Einsatz; aktuell läuft die Integration weiterer

Sensoren und die Entwicklung einer »Empfehlungsmaschine« für Anwender.

Sie soll ähnlich wie die Streaming-Plattform Netflix arbeiten, die ihren Kunden Filme

empfiehlt, die ihnen gefallen könnten. Bis zum Projektende im März 2025 ist ein

Echtzeitprozess geplant, der optimale Parameter für die Fehlerkorrektur empfiehlt und

jedem Anwender ermöglicht, Fehler präventiv zu vermeiden.

Aber auch auf die Laserbeschichtung wird sich das Projekt auswirken, ist sich

Zimmermann sicher: »Das Projekt rationalisiert den LMD-Prozess, indem es ihn von der

Werkzeugbahnplanung bis zur Ausführung automatisiert. Man scannt die Oberfläche,

stellt die Parameter ein und startet einfach den Prozess. Diese Effizienzverbesserung ist

sowohl für erfahrene als auch für neue Anwender wichtig, weil die Optimierung die

Einstiegshürden in die LMD-Technologie senkt.«

Weitere Partner für AI-SLAM gesucht

Obwohl das Projekt nicht mehr lange läuft, beabsichtigt Braintoy, mit zusätzlichen

Partnern zusammenzuarbeiten. Varma: »Derzeit besteht eine enge Kooperation

zwischen vielen Partnern, die von der kanadischen und der deutschen Regierung

unterstützt wird. Aber wir versuchen künftig auch, mit anderen zusammenzuarbeiten,

denn wir wollen unsere FuE-Ergebnisse nicht geheim halten.«

Potenzielle Interessierte können sich direkt bei Braintoy oder dem Fraunhofer ILT

melden. Über den aktuellen Stand des Projekts AI-SLAM informieren Fachleute des Fraunhofer ILT auf der Formnext 2024 in Frankfurt am Main vom 19. bis 22. November

2024.

Wissenschaftlicher Ansprechpartner:

Max Zimmermann M.Sc.

Projektleiter

Prozess- und Anwendungsentwicklung LMD

Telefon +49 241 8906-253

max.zimmermann@ilt.fraunhofer.de

Dr.-Ing. Thomas Schopphoven

Abteilungsleiter Laserauftragschweißen

Telefon +49 241 8906-8107

thomas.schopphoven@ilt.fraunhofer.de

Fraunhofer-Institut für Lasertechnik ILT

Steinbachstraße 15

52074 Aachen

www.ilt.fraunhofer.de

Weitere Informationen:

http://www.ilt.fraunhofer.de

Ähnliche Pressemitteilungen im idw