Optisches Stempeln mit UKP-Lasern: Mikrostrukturen in Rekordzeit für Werkzeug- und Glasindustrie

Mit dem Verfahren des optischen Stempelns lassen sich Mikrostrukturen in nur einem einzigen Laserpuls präzise und reproduzierbar erzeugen – ganz ohne zeitaufwändiges Abscannen der Fläche. Am Fraunhofer ILT formen Forschende in Zusammenarbeit mit der RWTH Aachen den Strahl eines Ultrakurzpulslasers mithilfe eines Spatial Light Modulators (SLM) exakt in das gewünschte Muster und bringen es direkt auf die Werkstückoberfläche. Das beschleunigt die Bearbeitung deutlich und eröffnet neue Möglichkeiten für Branchen wie die stahl- und metallverarbeitende Industrie oder die Glasverarbeitung. Erste Tests zeigen, dass sich die Prozesszeiten um mindestens 80 Prozent reduzieren lassen.

Moderne Oberflächenbehandlungsprozesse bieten die Möglichkeit, Materialeigenschaften präzise einzustellen. So lässt sich beispielsweise der Reibungskoeffizient über einen breiten Bereich verändern; Flächen lassen sich hydrophob oder hydrophil und sogar antibakteriell funktionalisieren.

Die Herstellung solcher Mikrostrukturen ist jedoch häufig problematisch. Da beim UKP-Laserabtrag ein einzelner kleiner Laserspot über die gesamte Oberfläche geführt wird, ist das Verfahren bei großen Flächen sehr zeitaufwändig. Beim nasschemischen Ätzen entstehen nicht nur gesundheits- und umweltkritische Abfälle, das Verfahren ist zudem unflexibel, weil es Masken benötigt. Auch die Funkenerosion (Electrical Discharge Machining, EDM) hat ihre Nachteile: Sie verbraucht viel Energie, erzeugt giftige Schlämme und liefert nur zufällige, stochastische Mikrostrukturen. Anders als beim Laserprozess lassen sich die Oberflächeneigenschaften damit nicht gezielt auf nachfolgende Prozessschritte abstimmen.

»Mit dem Verfahren des optischen Stempelns lässt sich dieses Problem umgehen«, erklärt Sönke Vogel, aus der Gruppe Mikro- und Nanostrukturierung am Fraunhofer-Institut für Lasertechnik ILT. Vogel und sein Team formen den Strahl eines Ultrakurzpulslasers (UKP-Lasers) mithilfe eines Spatial Light Modulators (SLM) exakt in das gewünschte Muster und bringen es in einem einzigen Arbeitsschritt auf die Werkstückoberfläche. »So entstehen Mikrostrukturen präzise, reproduzierbar und in einem Bruchteil der bisherigen Zeit bei deutlich geringerem Verschleiß im Vergleich zu mechanischen Verfahren und ohne Umrüsten der Optik.«

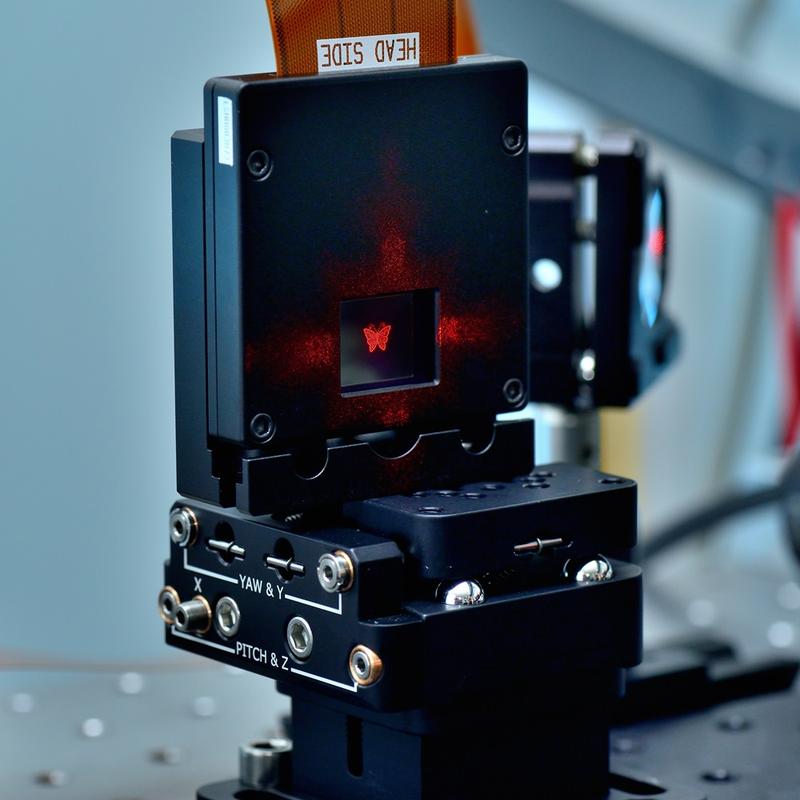

Beim optischen Stempeln wird der Laserstrahl nicht wie üblich durch Scannerspiegel vektorbasiert über die Oberfläche geführt, sondern in einem einzigen Schritt in das gewünschte Strukturmuster geformt und direkt auf das Werkstück übertragen. Kernstück bildet ein SLM mit LCoS-Technologie (Liquid Crystal on Silicon). Dieses reflektive Flüssigkristalldisplay verändert pixelgenau den lokalen Brechungsindex und moduliert so die Phasenfront des einfallenden Laserlichts. Aus einem zunächst runden Strahl entsteht so ein komplexes, frei wählbares Intensitätsprofil.

Paul Buske, Computational Optics an der RWTH Aachen University - Lehrstuhl für Technologie Optischer Systeme TOS, entwickelt die Phasenmasken für den SLM und setzt dabei auf optische neuronale Netze. Jede Phasenmaske entspricht einer optisch realisierten Ebene, und mit Methoden der Wellenoptik werden die Verknüpfungen zwischen diesen Ebenen berechnet. So entstehen Phasenmasken für nahezu jedes gewünschte Strahlprofil schnell und präzise. »Optische neuronale Netze ermöglichen dank etablierter KI-Trainingsmethoden eine bisher unerreichte Flexibilität in der Strahlformung«, erklärt Buske.

Im Unterschied zu fest eingebauten Strahlformungsoptiken erlaubt dieser Ansatz eine flexible Anpassung des Musters per Software ohne mechanische Änderungen. »Mustergrößen und Geometrien lassen sich variieren, erweitern oder komplett austauschen«, so Vogel weiter. UKP-Laser mit Pulsdauern im Piko- und Femtosekundenbereich tragen Material hochpräzise ab und minimieren zugleich thermische Effekte. Für die Industrie bedeutet das: deterministische Mikrostrukturen mit exakt reproduzierbarer Geometrie, deutlich verkürzte Bearbeitungszeiten und die Möglichkeit, Strukturen an spezifische Anforderungen einzelner Bauteile oder Folgeprozesse anzupassen.

Gezielte Mikrostrukturen für Stahlbleche

In der Flachstahlproduktion etwa werden Oberflächen von Prägewalzen bislang meist mittels EDM stochastisch mikrostrukturiert. Die damit geprägten Strukturen verbessern zwar Eigenschaften wie Biegbarkeit oder Haftung von Beschichtungen, sind aber nicht auf spezifische Folgeprozesse zugeschnitten. Zudem verschleißen die Oberflächen der Prägewalzen schnell und müssen regelmäßig aufwändig überarbeitet werden.

Das Fraunhofer ILT und der RWTH Aachen – Lehrstuhl für Technologie Optischer Systeme TOS verfolgen im EU-Projekt METAMORPHA gemeinsam mit Projektpartnern wie thyssenkrupp Steel Europe einen anderen Ansatz. Das Projekt zielt darauf ab, neuartige Oberflächen zu entwickeln und so die Qualität europäischer Flachstahlprodukte nachhaltig zu verbessern. Eine verkürzte Prozesszeit um 81 Prozent konnte so demonstriert werden.

Während bei EDM-Strukturen die verschlissene Walzenoberfläche mechanisch abgeschliffen und anschließend komplett neu strukturiert werden muss, lassen sich deterministische Laserstrukturen gezielt nachlasern. Damit kann die Walzenlebensdauer um den Faktor zehn verlängert werden – ein deutlicher Vorteil in Bezug auf Materialeinsatz, Energieverbrauch und Produktionskosten.

»Innovative Oberflächen sind ein wichtiger Hebel, um die Qualität und Wettbewerbsfähigkeit europäischer Flachstahlprodukte zu sichern. Die Zusammenarbeit im Projekt METAMORPHA zeigt uns, wie sich Laserprozesse direkt in die industrielle Praxis übertragen lassen«, erklären die Projektverantwortlichen bei thyssenkrupp Steel Europe Benjamin Lauer und Kai Horwat, Forschung & Entwicklung / Anwendungstechnik, Technologie & Innovation.

Schnelle Strukturierung für Signalübertragung

In einer anderen Technologiedemonstration geht es um Low-E-Glas (»low emissivity«), einer hauchdünnen Metallschicht auf Glas, die Wärmestrahlung reflektiert und so Gebäude oder Fahrzeuginnenräume vor Aufheizung schützt. Diese Beschichtung blockiert jedoch auch Mobilfunkwellen. Um den Empfang zu ermöglichen, muss die Metallschicht partiell entfernt werden – mit dem scannenden Einzelstrahl-UKP-Laser bislang ein zeitaufwändiger Prozess.

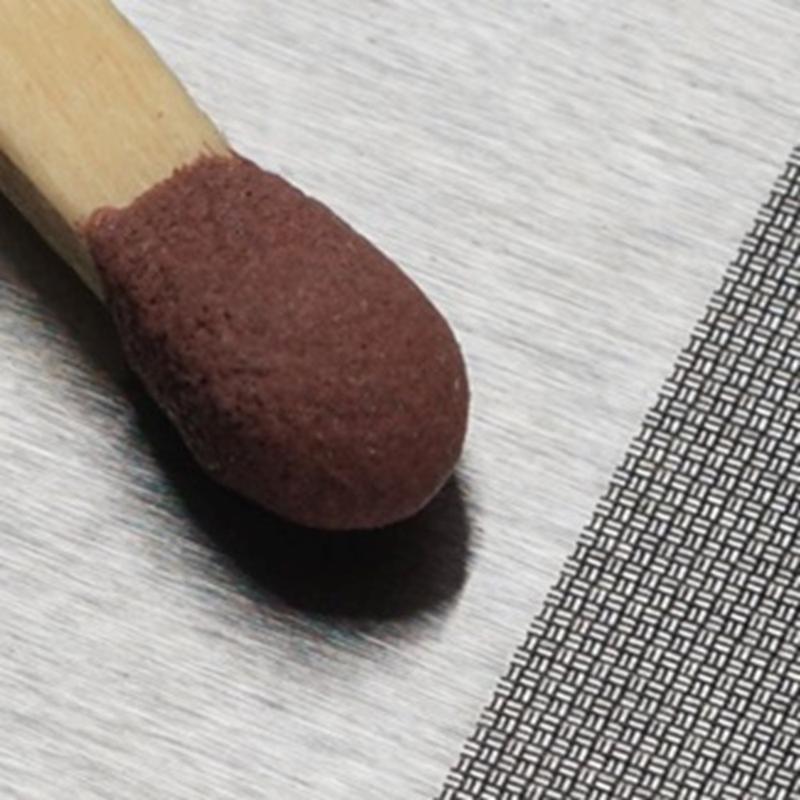

Mit dem optischen Stempeln lassen sich in einem einzigen Puls präzise Öffnungen in die Beschichtung einbringen, ohne das Glas thermisch zu belasten. Der UKP-Laser trägt die Schicht punktgenau ab, während das Substrat unbeschädigt bleibt. In Versuchen am Fraunhofer ILT wurde der Strahl per SLM in ein kreisförmiges Muster mit 450 µm Durchmesser geformt und bei einer Vorschubgeschwindigkeit von 9 m/s, einer Pulsenergie von 200 µJ und einer Wiederholrate von 20 kHz eingesetzt (»Single-Pulse-Ablation on the fly«). Das Ergebnis: klare, scharf abgegrenzte Strukturen, die Funkwellen passieren lassen, ohne die Wärmedämmwirkung signifikant zu beeinträchtigen. Gegenüber konventionellem Scannen mit 3 m/s, 600 kHz und 4 µJ pro Puls wurde die Bearbeitungsgeschwindigkeit bzw. Flächenrate drastisch um den Faktor 30 erhöht.

Perspektiven für weitere Anwendungen

Das Potenzial des optischen Stempelns reicht weit über die stahl- und metallverarbeitende Industrie oder Glasindustrie hinaus. »Prinzipiell lässt sich jede Anwendung erschließen, bei der periodische Mikrostrukturen benötigt werden«, betont Sönke Vogel. Ein Beispiel sind hydrophobe Oberflächen, bei denen definierte Mikroreliefs den Kontaktwinkel von Wasser gezielt erhöhen. Solche Strukturen können beispielsweise in Brennstoffzellen helfen, entstehendes Kondenswasser effizient abzuführen und so die Leistungsfähigkeit zu steigern. Ein weiterer Einsatzbereich ist die Direktmarkierung von Bauteilen mit Data-Matrix-Codes. Hierbei lassen sich optisch gestempelte Codes im Millimetermaßstab in einem einzigen Prozessschritt erzeugen – ein Vorteil vor allem für Branchen mit hohen Rückverfolgbarkeitsanforderungen wie Medizintechnik oder Pharmaindustrie. Auch in der Bearbeitung technischer Keramiken oder in der Funktionalisierung von Kunststoffoberflächen eröffnen sich neue Möglichkeiten.

»Das Besondere am optischen Stempeln ist die Kombination aus Geschwindigkeit, Präzision und Flexibilität«, sagt Vogel. »Wir können das Strukturmuster per Software in Bruchteilen einer Sekunde anpassen, ohne die Optik mechanisch umzurüsten. Das eröffnet nicht nur neue Möglichkeiten für bestehende Anwendungen wie Walzen oder Low-E-Glas, sondern auch für völlig neue Märkte.«

Wissenschaftlicher Ansprechpartner:

Sönke Vogel

Gruppe Mikro- und Nanostrukturierung

Telefon +49 241 8906-180

soenke.vogel@ilt.fraunhofer.de

Paul Buske

Computational Optics

RWTH Aachen University - Lehrstuhl für Technologie Optischer Systeme TOS

Telefon +49 241 8906-359

paul.buske@tos.rwth-aachen.de

Dr.-Ing. Dennis Haasler

Gruppenleiter Mikro- und Nanostrukturierung

Telefon +49 241 8906-8321

dennis.haasler@ilt.fraunhofer.de

Fraunhofer-Institut für Lasertechnik ILT

Steinbachstraße 15

52074 Aachen

www.ilt.fraunhofer.de

Weitere Informationen:

https://www.ilt.fraunhofer.de

Ähnliche Pressemitteilungen im idw